|

殼體沖壓線自動化改造方案

一:擬改造沖壓線概要

1:生產零件

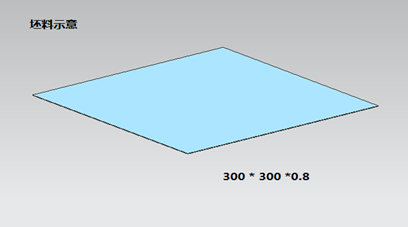

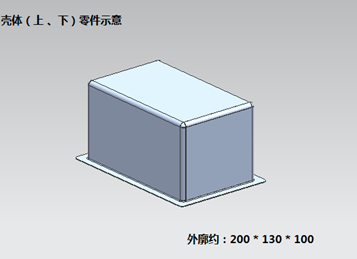

該沖壓線生產殼體(上、下)零件。坯料約為300mm X 300mm X 0.8mm的冷拉板。

零件完成后外廓尺寸約為200mm X 130mm X 100mm,零件上有多處凸起、沉臺和孔,零件的加工需多序完成。另外上下殼體零件僅有細微差距、外形上大體一致、在產品裝夾和物流轉運方面按相同方式考慮。殼體零件大致如右圖所示。

2:設備配置及工藝路線

現狀生產線共配置7臺壓機,對應完成如下工藝內容:

工序設備工序內容備注

OP10 63T油壓機一次拉延上下料2人

OP20 45T油壓機二次拉延帶整形上下料2人

OP30 63T沖床切邊上下料1人

OP40 40T沖床沖孔上下料1人

OP50 63T沖床壓痕上下料1人

OP60 35T沖床沖孔上下料1人

OP70 63T沖床整形上下料1人

油壓機的一次拉延動作需用時7秒(其中加工時間5秒、上下料各1秒),是整過生產線耗時多的工序;沖床部分每分鐘可完成40次沖壓,即可認為動作節拍為1.5秒。

3:生產方式及效率

生產線目前為純手工的生產方式。包括物料轉運在內共配置10名操作員工(這是滿額狀態、實際組織生產時可采用工序間調劑等方式、實際在線操作人員要少于這個數)。

現狀生產方式下的生產效率估算:

1)生產節拍按7S/件;

2)每班實際生產用時間6小時20分鐘、計22800秒(單班8小時、其中吃飯休息1小時、班中生理及休息兩次、每次20分鐘)。

3)單班能生產3250件殼體。

4:秦川發展對生產線改造的基本要求

通過對自動化工藝裝備的引入,繼而盡可能提高單班有效工作時間、大幅減少操作員工,達到提高生產效率、降低單個零件生產成本的目的。

為此擬對該生產線進行自動化改造,并提出以下要求。

1)經改造后的生產節拍不低于現狀;

2)重改造,相關工藝裝備要盡可能能夠重復利用;

3)每天能夠完成7000個殼體的生產(包括上下殼體各3500個);

4)實現包括上、下料在內的整線自動化、大幅度減少操作員工;

5)端拾器需同時適應上下殼體的夾持。

二:沖壓線自動化改造方案

1:總體思路

沖壓自動線包括壓力機系統和自動化系統。

壓力機系統方面(含模具)秦川發展已經具備、有必要對其做出相應改進以適應自動化生產。

自動化系統方面、我公司根據現場查勘并結合客戶的基本要求將其分為四個子系統:

1) 拆垛系統;

2) 工序件自動傳輸系統;

3) 線尾出料系統。

4) 安全防護系統

2:方案簡述

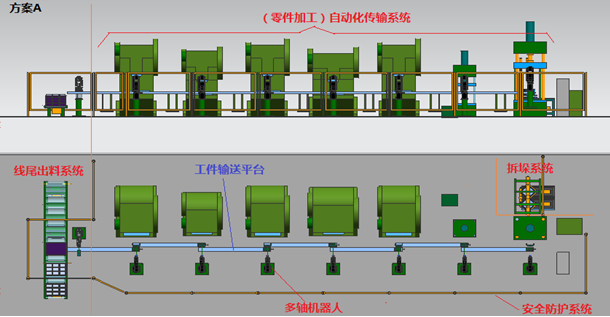

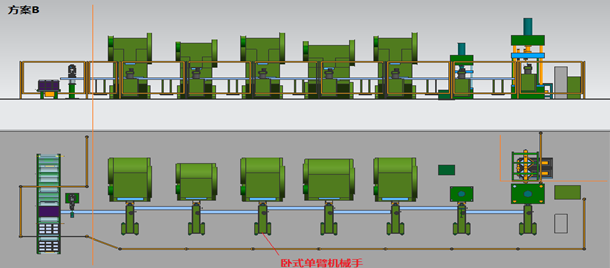

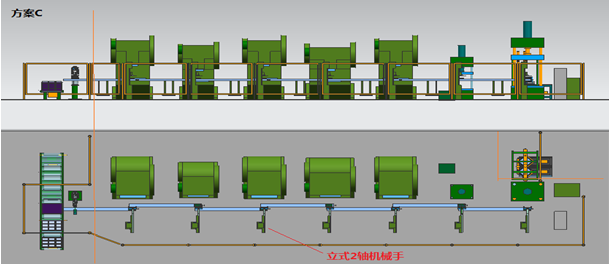

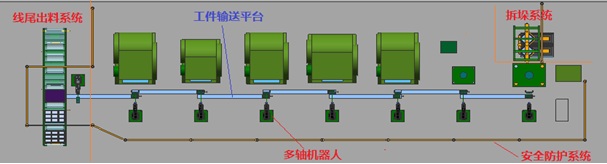

方案示意圖中物料的流向為從右至左,即右側板料上線、經自動拆垛后上線加工、左側為線尾出料部分。

幾個方案中,拆垛系統、線尾出料系統和安全防護系統采用了相同的實現方式,區別在于工序件自動傳輸系統中的取放料采用了不同的工藝裝備,這也是當下沖壓自動線的主要區別所在。

方案A:壓機上下料使用多軸機器人。

方案B:壓機上下料使用臥式單臂機械手。

方案C:壓機上下料使用立式單臂機械手。

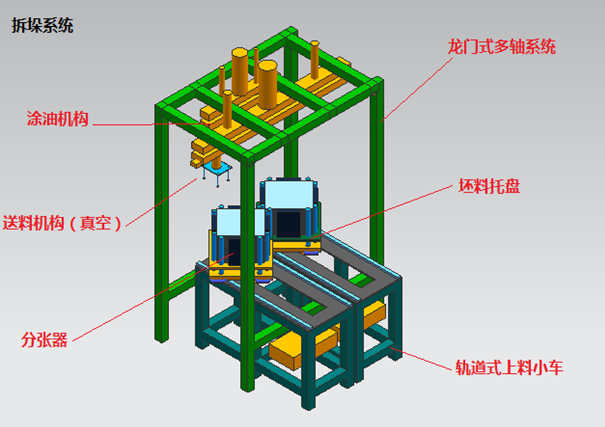

3:拆垛系統

該系統主要包括軌道式上料小車、帶有分張器的可升降托盤、龍門式多軸系統、涂油機構、送料機構和控制系統等組成。

4:自動化傳輸系統

本方案中自動化傳輸系統包括為壓機上下料的裝備(根據該裝備的不同對方案給予細分)和工件傳送設備兩部分。

另外上下料裝備的端拾夾具部分擬采用自制氣動夾具,兼容上下殼體的夾持、控制整體尺寸和重量并夾持無痕且可靠的目的。

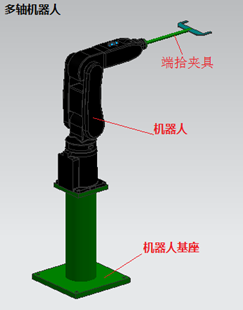

1) 多軸機器人

多軸機器人的顯著特點是柔性極高、適用范圍廣。本方案涉及零件重量~500克,考慮夾具的自重及加長臂等因素,初步選定5KG級加長臂機器人。同時為了讓機器人工作在理想的高度位置需要給其加固定座。

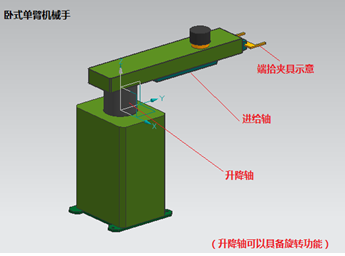

2) 臥式單臂機械手

臥式單臂機械手主要由升降軸和進給軸構成,該裝備有升降軸擺動系列。動作穩定可靠、執行端配上專用端拾夾具實現壓機的上下料。

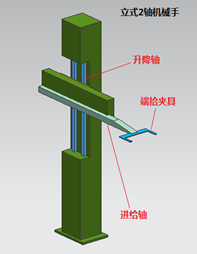

3)立式兩軸機械手

該立式機械手結構簡單主要由升降軸和進給軸兩部分組成,配合端拾夾具組合后實現上下料動作。

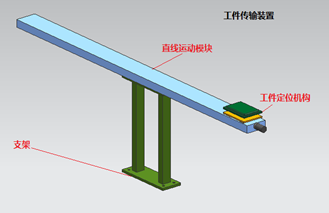

4)工件傳送平臺

該平臺的作用是將上工序放料位置的工件快速搬運到本工序的取料位置。平臺由工件定位裝置、支架和高速直線運動模塊等幾部分構成。該直線模塊的運動速度超過2M/S,實現工件的快速移動。

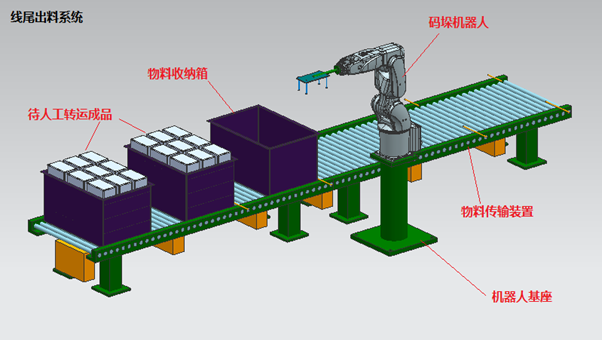

5:線尾出料系統

殼體經過一道工序(OP70)加工后通過工件傳送平臺送至成品取料位置。在該位置由碼垛機器人拾取后直接裝入物料收納箱由人力即刻運出。碼垛機器人在規定的間隔直接在線上取樣送至檢驗平臺,操作人員對產品進行抽檢。

該系統示意參見下圖、主要由物料(收納箱)傳輸裝置、碼垛機器人系統、檢驗平臺(圖中未示意)、物料收納箱構成。

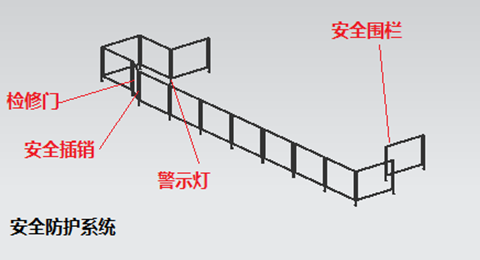

6:安全防護系統

安全是開展生產活動的大前提、安全防護系統在自動化生產線中又顯的特別重要。該系統主要由完全圍欄、安全插銷、檢修門和警示燈等構成。安全圍欄的范圍要考量到裝備的檢修和執行端更換等空間位置。

7:生產節拍

該沖壓線的節拍短板在OP10工序、其耗時在8秒左右。其余工序時間基本在5~6秒、均可重疊在OP10的時間區間內,因此OP10的總體用時直接決定生產線的產品出料節拍。

受制于OP10工序、其余各工序在加工時會不同程度的出現等待的情況、當然可以通過調整速度的方式對整過生產線的生產做均衡處理。

沖壓線自動化改造完成后:

1)沖壓線操作員工將減至2人(1人負責為料垛上料、巡線和成品抽檢;另1人負責成品物料的轉運);

2)相關工藝裝備包括拆垛系統、自動化運輸系統和出料系統90%以上可以重復利用以實現類似零件的沖壓生產;

3)生產節拍為8秒(如果采用同步技術、節拍可以再略為縮短),每班8小時、按每天兩班生產,可每天實現7200件殼體的生產(2*8*60*60/8)。

8:主要工藝裝備

三:客戶需完善的一些工作

對現狀沖壓線實施自動化改造客戶需從以下幾方面對裝備作出相應改進以使其適應自動化的需要。

1:審視零件加工工藝并作出必要的調整(若需要);

2:壓力機的中心間距在允許的情況下盡可能收窄,以減少物料傳輸距離;

3:壓力機的工作高度(零件取放)盡量一致;同時將壓機的工作中心沿物流方向盡可能調整到一致;

5:模具作相應調整。

四:安全要素

1)機械人(機器人)工作范圍內,禁止操作者進入,禁止操作者和機械手(機器人)在共同作業地域內同時工作。

2)機械手(機器人)工作范圍周圍設置封閉式安全圍欄。

3)進入封閉式安全圍欄內作業的人員必須安全培訓,維護門上的安全開關的作用和動作視同緊急停止。

4)系統各可操作的控制器設置在安全圍欄以外。

5)機械手(機器人)的自動啟動、再啟動和手動操作時,必須確認必要的操作條件。

6)其他的安全條件必須滿足國家法律的有關規定。

7)其他的安全條件必須滿足用戶公司的有關企業安全規定。

川公網安備51012202001782

川公網安備51012202001782